Entwicklung

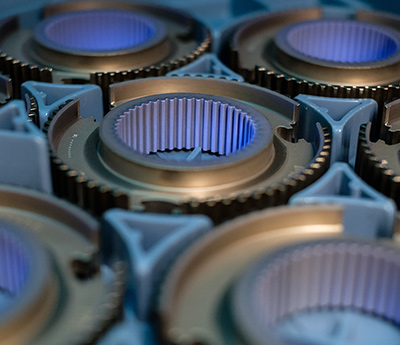

Die richtige Lösung für Ihr Produkt

Als eines der führenden Unternehmen im Bereich der Oberflächentechnik bieten wir Ihnen maßgeschneiderte Lösungen für Ihr Bauteil. Egal ob technische Beschichtung oder optische Veredelung, unsere Fachleute erarbeiten mit Ihnen, unseren Lieferanten, Anlagenherstellern und Forschungseinrichtungen die richtige Lösung für Ihr Projekt.

Wir greifen dabei auf unsere vielseitigen Beschichtungsmöglichkeiten sowie unser hausinternes Labor zurück und bieten Ihnen damit ein breites Spektrum an möglichen Lösungen. Sie entscheiden selbst, ob wir für Sie nur die Entwicklungsarbeit leisten oder im Anschluss auch die Serienfertigung übernehmen. Unsere Entwicklungsleistungen umfassen dabei die komplette Prozesskette der Oberflächenveredelung inklusive Vorbehandlung und Anlagentechnik. Dazu gehören unter anderem:

Oberflächen mit besonderen technischen und optischen Eigenschaften

Tiefschwarz oder leuchtend bunt, rutschhemmend oder besonders gleitfähig. Dauerhafter Schutz oder temporäre Funktionsbeschichtung. Beschichtungen müssen heute die verschiedensten Anforderungen erfüllen und dabei speziell auf Substrat und Bauteil abgestimmt werden.

Korrosionsschutz auf Metallen

Eine der wichtigsten Aufgabe von Beschichtungen auf Metallen ist der Korrosionsschutz. Dabei hat jede Branche Ihre eigenen Anforderungen. In der Automobilindustrie ist im Außenbereich zum Beispiel die Korrosion durch Tausalze ein wichtiger Faktor. Aber auch bei im Innenbereich eingesetzten Teilen, wie zum Beispiel Kaffeemaschinen, ist der Schutz vor Korrosion durch Umwelteinflüsse und dem alltäglichen Gebrauch wichtig.

Beschichtungen auf besonders schwierigen Substraten sowie auf besonderen Geometrien

Neuartige Materialien mit besonderen Eigenschaften sind heute aus vielen Industriezweigen nicht mehr wegzudenken. Um diese Materialien vor Witterungseinflüssen zu schützen oder ihnen eine optisch ansprechende Oberfläche zu geben, benötigt man immer häufiger spezielle Lacksysteme und optimierte Applikationsverfahren. Zusätzlich werden Geometrien komplexer und fordern ein hohes Maß an Entwicklung im Lackierprozess.

Vorbehandlungsprozesse

Oftmals sind die Bauteile durch die vorangegangene Bearbeitung verschmutzt. Besonders Öle und Fette, aber auch andere Rückstände haben einen negativen Einfluss auf die weitere Bearbeitung. Mit den richtigen Vorbehandlungsprozessen werden die Bauteile von störenden Rückständen befreit.

Darüber hinaus kann durch den richtigen Vorbehandlungsprozess die Haftung verbessert oder der Korrosionsschutz erhöht werden. Für spezielle Anwendungen kann der dabei entstehende Schutz soweit ausreichend sein, dass eine nachträgliche Beschichtung nicht mehr notwendig ist.

Maschinen und Anlagen für Vorbehandlung und Lackierung

Neben dem richtigen Lack ist die richtige Anlage entscheidend für eine qualitativ hochwertige Oberfläche. Hier spielt eine Vielzahl an Parametern eine wichtige Rolle und müssen aufeinander abgestimmt werden. Dabei ist heute die Lackierung mit Robotern weit verbreitet und bietet das höchste Maß an Reproduzierbarkeit. Aber auch die Lackierung von Hand ist weiterhin ein wichtiger Bestandteil der Lackierung, besonders bei Kleinserien, Prototypen und speziellen Bauteilen.

Labor

Unser Labor bietet Ihnen eine Vielzahl an Testmöglichkeiten:

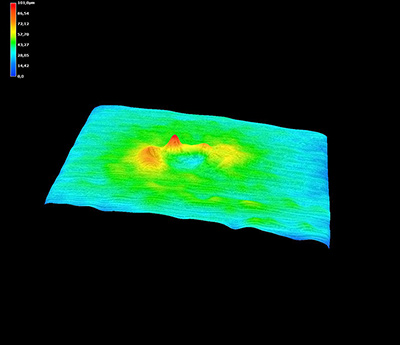

Schichtdickenmessungen

Die Schichtdicke einer Lackierung hat großen Einfluss auf Faktoren wie Korrosionsschutz, mechanische Belastbarkeit oder Chemikalienbeständigkeit, aber auch auf Glanzgrad oder Farbton. Daher messen wir regelmäßig die Schichtdicken unserer Beschichtungen. Die Messgeräte arbeiten dabei nach den Normen ISO 2360 und ISO 2178 nach dem Wirbelstromprinzip. Darüber hinaus können wir Schichtdicken mittels Ultraschall ermitteln und sind damit in der Lage in Mehrschichtsystemen jede einzelne Lackschicht mit nur einer Messung zu bestimmen.

Neutraler Salzsprühnebel

Mit Hilfe unseres Salzsprühnebeltest nach DIN EN ISO 9227 kann die Korrosionsbeständigkeit eines Werkstoffes beziehungsweise einer Beschichtung ermittelt werden. Während der Prüfung befinden sich die Bauteile in einer Prüfkammer, in der bei einer Temperatur von circa 35 °C kontinuierlich eine 5 %ige Kochsalzlösung mit kontrolliertem pH-Wert vernebelt wird. Der Nebel schlägt sich auf den Prüflingen nieder und überzieht diese mit einem korrosiv wirkenden Salzwasserfilm. Typische Prüfdauern sind beispielsweise 96 Std., 240 Std., 480 Std., 720 Std. oder mehr. Mit visuellen Prüfverfahren wird der Korrosionsangriff auf das Materialsystem beurteilt. Die Korrosionsbeständigkeit ergibt sich aus der Zeit, die ein Proband im Test übersteht ohne Korrosion über einem definierten Grenzwert zu haben.

Kondenswasser-Konstantklima

Beim Kondenswasser-Konstantklimatest nach ISO 6270-2 CH wird Wasser auf +40 °C erwärmt und in der Prüfkammer eine Luftfeuchtigkeit von 100 % eingestellt. Dabei kondensiert Wasserdampf auf den Proben. Typische Prüfdauern liegen bei 240 Std., 510 Std., 1000 Std. oder mehr. Anschließend werden die Bauteile visuell geprüft. Mit den Kondenswasser-Konstantklimatest wird vor allem die Haftung zwischen einzelnen Schichten geprüft und zeigt vor allem Probleme in der Vorbehandlung der Bauteile auf.

Spektralphotometrie

Mit unseren Farbmessgeräten bestimmen wir die Farbe einer Oberfläche mit eindeutigen Werten im Farbraum. Wir können dabei die Messmethoden Mehrfachwinkel und Kugel anwenden und erhalten so einen definierten Wert. Somit können Abweichungen im Farbton exakt bestimmt werden und Grenzwerte festgelegt werden.

Glanzmessung

Die Glanzmessung nach DIN 67530, ISO 2813 erfolgt durch die Beleuchtung der Oberfläche mit einer konstanten Lichtquelle in einem bestimmten Winkel und Messung des reflektierten Lichts. Daraus ergibt sich der Reflexionsgrad als Maß für den Glanz. Die verwendete Maßeinheit ist GU (Gloss Units bzw. Glanzeinheiten).

Sauberkeitsmessung

Mittels Fluoreszenztechnik können geringster Spuren von organischen Verschmutzungen wie Öle, Fette oder Kühlschmierstoffe detektiert werden. Dazu wird zunächst ein Bauteil als Referenz mittels eines geeigneten Mediums gereinigt und anschließend die Prüflinge gemessen. Das Messergebnis wird in Prozent Sauberkeit ausgegeben. Eine Sauberkeit von 100 % entspricht dabei einer absolut sauberen Oberfläche bezogen auf das zur Kalibrierung benutzte Referenzteil. Mit diesem Messverfahren lassen sich Reinigungsvorgänge bewerten, aber auch Wareneingangskontrollen durchführen.

Weitere Messmethoden

Neben den bereits beschriebenen Messmethoden haben wir weitere Geräte zur qualitativen Bestimmung der Lackschicht. Dazu gehören Mikroskopie, Härteprüfung, Lichtkabine, Kratzbeständigkeitsprüfungen, Dornbiegeprüfungen und viele mehr.